L’utilisation d’une machine sans marquage CE est interdite par principe, mais la mise au rebut n’est pas la seule option. Votre obligation est d’assurer un niveau de sécurité équivalent par un rétrofit documenté.

- La responsabilité pénale de l’employeur est engagée dès le premier jour en cas d’accident sur une machine non conforme.

- Une mise en conformité (« rétrofit ») est possible mais doit suivre une analyse de risque rigoureuse et être tracée dans votre Document Unique (DUERP).

Recommandation : Ne démarrez aucune production sans avoir réalisé un audit de sécurité de chaque machine ancienne et sans avoir formalisé un plan d’action chiffré et daté.

La reprise d’un atelier de menuiserie est souvent synonyme de fierté. On hérite d’un savoir-faire, d’une clientèle, mais aussi d’un parc de machines. Au milieu des équipements récents, trônent de vieilles fontes, ces dégauchisseuses et toupies d’un autre âge, réputées increvables et d’une précision inégalée. Le problème ? Elles datent d’avant 1995 et ne possèdent aucun marquage CE. La question devient alors un véritable casse-tête pour le nouveau chef d’entreprise : puis-je, légalement, faire travailler mes salariés sur ces équipements ?

La réponse immédiate et légaliste est un « non » catégorique. Le Code du travail est sans équivoque : l’employeur a une obligation de sécurité de résultat et doit fournir des équipements de travail conformes. Face à cette réalité, beaucoup pensent que la seule issue est de lourds investissements pour remplacer tout le parc. Pourtant, cette vision est incomplète. Elle ignore la nuance entre l’obligation administrative (le marquage CE) et l’obligation de fond (la sécurité réelle et démontrable du salarié).

Cet article adopte une perspective différente, celle d’un contrôleur de sécurité. L’angle directeur n’est pas de vous dire ce qui est interdit, mais de vous donner la méthode pour gérer ce risque. La conformité d’une machine n’est pas une simple étiquette, c’est un engagement de sécurité vérifiable. Il ne s’agit pas de savoir si vous avez le droit d’utiliser une machine non-CE, mais de savoir comment prouver, en cas de contrôle ou pire, d’accident, que vous avez pris toutes les mesures nécessaires pour que cette machine soit aussi sûre, voire plus, qu’un équipement moderne. C’est un passage d’une conformité passive à une prévention active.

Nous allons donc détailler la feuille de route précise pour auditer, sécuriser et documenter votre parc de machines anciennes. Ce guide vous expliquera comment transformer une contrainte légale en un pilier de votre culture de prévention, protégeant ainsi vos salariés, et par conséquent, votre responsabilité pénale.

Cet article vous guidera à travers les étapes cruciales de la mise en conformité de votre atelier. Des aspects techniques du rétrofit à la reconstitution des documents obligatoires, en passant par la formation de vos équipes, découvrez comment sécuriser votre parc machine de manière pragmatique et légale.

Sommaire : Machines à bois anciennes : votre feuille de route pour la conformité et la sécurité

- Comment « rétrofiter » une vieille dégauchisseuse pour la rendre conforme au Code du travail ?

- Pourquoi l’arrêt en moins de 10 secondes est obligatoire (et comment l’installer sur un vieux moteur) ?

- Notice d’instruction manquante : comment la reconstituer pour être en règle en cas de contrôle ?

- Le piège des machines chinoises « CE » (China Export) qui ne respectent pas les normes européennes

- Quand vous vendez une machine : pourquoi vous restez responsable si l’acheteur se blesse avec ?

- Dans quel ordre former un apprenti aux machines dangereuses pour couvrir votre responsabilité pénale ?

- L’erreur d’acheter une machine combinée 5 opérations trop grosse pour votre local

- Comment rédiger le Document Unique (DUERP) pour un atelier de menuiserie sans payer un consultant ?

Comment « rétrofiter » une vieille dégauchisseuse pour la rendre conforme au Code du travail ?

Le « rétrofit » d’une machine ancienne n’est pas un simple bricolage. C’est une démarche d’ingénierie de la sécurité qui vise à amener un équipement non-CE à un niveau de protection des opérateurs équivalent aux exigences actuelles. Pour une vieille dégauchisseuse, machine particulièrement dangereuse, cela implique une analyse de risque systématique. Vous devez identifier tous les dangers : happement par l’arbre, coupures, projections, bruit, poussières, etc. L’objectif est de mettre en place des protecteurs et des dispositifs de sécurité qui pallient les manques de la conception d’origine.

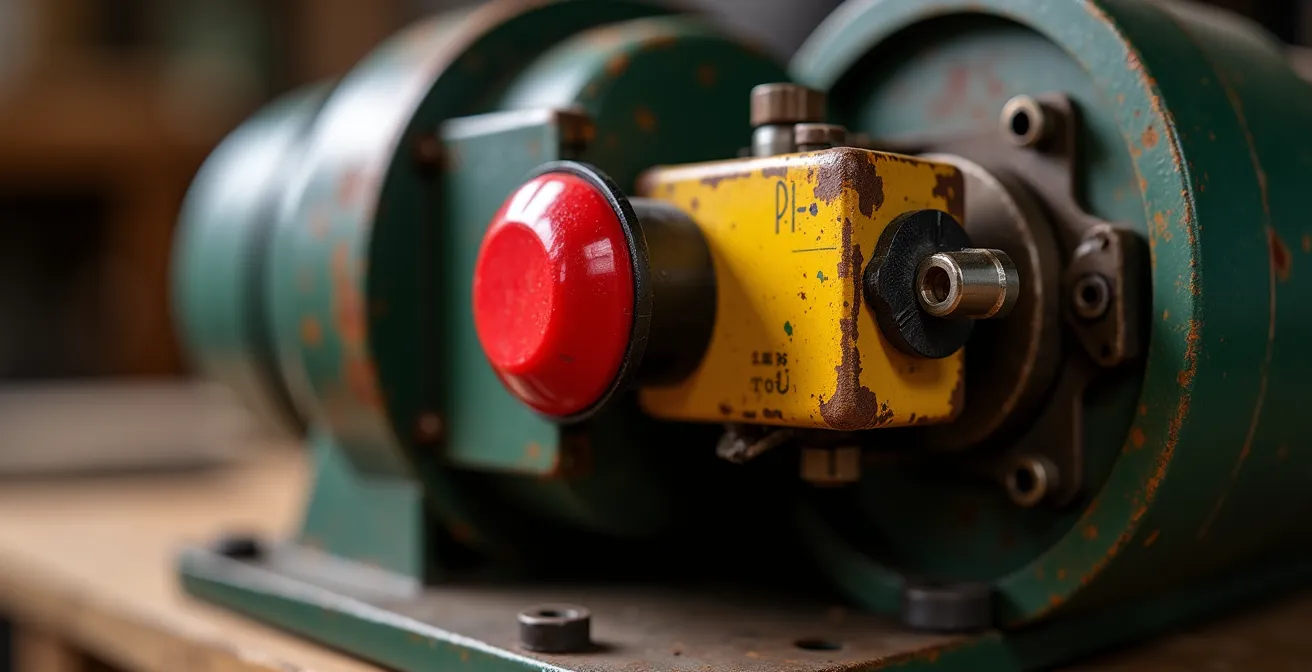

Concrètement, cela passe par l’ajout de composants modernes. Le protecteur à pont, qui couvre l’arbre porte-fers sur toute sa longueur, est un standard incontournable. Il doit être complété par un arrêt d’urgence de type « coup de poing », facilement accessible. Pensez également à l’aspiration des copeaux et poussières, qui n’est pas un confort mais une obligation de santé au travail. L’éclairage localisé sur la zone de travail est aussi un point essentiel souvent négligé sur les anciens modèles.

Une fois les modifications techniques effectuées, le travail n’est pas terminé. Comme le souligne l’Apave, si un composant n’est pas changé à l’identique, ce qui est systématiquement le cas en rétrofit, une analyse d’impact est nécessaire. Il faut documenter chaque modification et démontrer qu’elle n’a pas dégradé le niveau de sécurité initial ni introduit de nouveaux risques. Cette démarche, formalisée, sera votre meilleure défense. Vous devez prouver que vous avez réfléchi et agi en « bon père de famille » pour garantir la sécurité. La traçabilité est la clé de voûte de votre démarche de prévention active.

Le rétrofit transforme donc une machine dangereuse en un équipement dont vous maîtrisez les risques. C’est un investissement rentable, car il préserve la qualité de votre outil de production tout en vous protégeant juridiquement.

Pourquoi l’arrêt en moins de 10 secondes est obligatoire (et comment l’installer sur un vieux moteur) ?

L’obligation d’un temps d’arrêt de l’outil inférieur à 10 secondes après une commande d’arrêt, notamment via le « coup de poing » d’urgence, est une mesure de protection fondamentale. Sur les vieilles machines à bois, l’inertie des volants, des arbres de toupie ou des lames de scie peut être considérable. Un outil qui continue de tourner pendant 30, 60 secondes, voire plus, représente un danger mortel pour un opérateur qui penserait la machine stoppée, ou pour quiconque interviendrait suite à un incident. Chaque seconde de rotation libre est une seconde de risque de sur-accident.

Cette règle des 10 secondes vise à supprimer ce risque résiduel en assurant une immobilisation quasi immédiate. Elle est d’autant plus critique que les machines sont la cause d’environ 55 000 accidents du travail chaque année en France, dont une vingtaine sont mortels. Un freinage efficace est l’une des barrières les plus directes pour réduire la gravité de ces accidents. C’est la différence entre une main coupée et une simple égratignure.

Techniquement, comment installer ce dispositif sur un vieux moteur asynchrone qui n’en est pas équipé ? La solution la plus courante est le freinage par injection de courant continu. Un boîtier électronique, installé entre le contacteur de puissance et le moteur, détecte la coupure d’alimentation. Il injecte alors un courant continu de faible tension dans les enroulements du moteur pendant quelques secondes. Ce courant crée un champ magnétique fixe qui s’oppose à la rotation du rotor, provoquant un arrêt rapide et contrôlé. L’installation doit être réalisée par un électricien qualifié qui saura dimensionner le boîtier de freinage à la puissance du moteur et le coupler correctement au circuit de commande et de sécurité de la machine.

Ce système de freinage, souvent couplé à un relais de sécurité, devient un élément central de votre rétrofit. Il matérialise votre engagement à aller au-delà de la simple existence d’un bouton d’arrêt, en garantissant son efficacité réelle et immédiate. C’est un point qui sera systématiquement vérifié par un inspecteur.

En conclusion, l’ajout d’un système de freinage n’est pas une option. C’est une obligation qui répond à un risque avéré et qui dispose de solutions techniques fiables et éprouvées, même pour les moteurs les plus anciens.

Notice d’instruction manquante : comment la reconstituer pour être en règle en cas de contrôle ?

La notice d’instructions n’est pas un simple manuel d’utilisation ; c’est un document légal faisant partie intégrante de la machine. Elle formalise les conditions d’utilisation, de réglage et de maintenance prévues par le fabricant pour garantir la sécurité. Son absence sur une machine ancienne est une non-conformité majeure. En tant qu’employeur, vous devez pallier ce manque. La « reconstituer » signifie créer un dossier de prescription de sécurité qui remplira les mêmes fonctions.

Cette démarche doit être structurée. Elle ne consiste pas à rédiger quelques consignes sur un coin de feuille. Vous devez vous baser sur les exigences de la Directive Machines, qui définit le contenu minimal d’une notice. Comme le rappelle l’INRS, le fabricant a l’obligation de fournir ces informations. En son absence, cette responsabilité vous incombe par substitution. L’INRS précise dans son guide sur la conception des machines que le fabricant doit, avant la mise sur le marché, » veiller à ce que le dossier technique soit disponible et mettre à disposition les informations nécessaires (notice d’instructions)« .

Pour la reconstituer, commencez par une description technique de la machine : marque, modèle (si connu), fonctions, capacités. Ensuite, et c’est le cœur du document, listez tous les risques résiduels (ceux qui persistent malgré les protecteurs) et les mesures de prévention à appliquer. Cela inclut les Équipements de Protection Individuelle (EPI) obligatoires, les procédures de déblocage, les consignes en cas de bourrage, etc. Enfin, décrivez les opérations de maintenance préventive (graissage, tension des courroies, changement des fers) et les consignes de sécurité associées (consignation, etc.).

Le tableau suivant, inspiré des exigences réglementaires, peut vous servir de trame pour structurer votre document de reconstitution. Il détaille les sections qui doivent impérativement y figurer pour être jugé crédible lors d’un contrôle.

| Section obligatoire | Contenu requis | Référence réglementaire |

|---|---|---|

| Description de la machine | Désignation, usage prévu, caractéristiques techniques | Annexe I Directive Machines |

| Sécurité | Risques résiduels, mesures de protection, EPI | Point 1.7.4 |

| Maintenance | Procédures, périodicité, pièces de rechange | Article R.4313-1 |

Ce dossier, une fois rédigé, daté et signé par vous, doit être accessible à tous les opérateurs de la machine. Il devient le référentiel de sécurité de l’équipement et la preuve matérielle que vous avez analysé et maîtrisé son utilisation.

Le piège des machines chinoises « CE » (China Export) qui ne respectent pas les normes européennes

Dans la quête d’équipements à moindre coût, il est tentant de se tourner vers des machines neuves importées d’Asie, arborant un logo « CE » qui semble rassurant. Attention, c’est un piège redoutable. Ce marquage peut parfois signifier « China Export » et n’a aucune valeur juridique en Europe. Il ne garantit en rien que la machine respecte les Exigences Essentielles de Santé et de Sécurité (EESS) de la Directive Machines européenne. En tant qu’importateur et utilisateur, la responsabilité de la conformité vous est entièrement transférée.

Une machine « China Export » est, aux yeux de la loi française, équivalente à une vieille machine sans marquage. Vous devez donc effectuer la même démarche de vérification et, si nécessaire, de mise en conformité que pour une fonte de 1980. Le risque est même parfois supérieur, car la conception peut inclure des défauts de sécurité fondamentaux masqués par une apparence moderne. Dans la filière bois, où le risque lié aux machines représente près de 20% des accidents et 40% des accidents graves, cette vigilance est vitale.

Comment distinguer un vrai marquage CE d’une contrefaçon ? Plusieurs indices doivent vous alerter. Un vrai marquage est accompagné d’une déclaration de conformité CE, un document officiel signé par le fabricant (ou son mandataire européen) qui liste les directives et normes harmonisées respectées. L’absence de ce document, ou un document mal traduit et non signé, est un signal d’alarme majeur. La plaque signalétique de la machine doit aussi mentionner l’adresse d’un responsable établi en Europe. Enfin, la qualité de la notice d’instructions en français est un bon indicateur : un langage approximatif trahit souvent un manque de sérieux dans la démarche de conformité.

Plan d’action : Vérifier la validité d’un marquage CE

- Exiger la déclaration CE de conformité : Elle doit être signée, datée et rédigée en français.

- Contrôler la plaque signalétique : Cherchez le nom et l’adresse complète d’un mandataire ou importateur basé dans l’Union Européenne.

- Examiner la notice d’instructions : Une traduction de mauvaise qualité ou l’absence de consignes de sécurité claires est un signe de non-conformité.

- Analyser les références normatives : La déclaration doit citer les directives européennes (ex: 2006/42/CE) et, idéalement, les normes harmonisées (ex: EN ISO 12100) utilisées.

- Vérifier la cohérence globale : L’aspect général de la machine, la qualité des protecteurs et des dispositifs de sécurité correspondent-ils aux standards européens ?

En définitive, un prix bas ne doit jamais primer sur la sécurité. Acheter une machine non-conforme, même neuve, c’est acheter un problème juridique et un risque humain. La diligence raisonnable au moment de l’achat est le premier acte de prévention.

Quand vous vendez une machine : pourquoi vous restez responsable si l’acheteur se blesse avec ?

Céder ses vieilles machines non conformes peut sembler une solution simple pour s’en débarrasser et financer du matériel neuf. C’est une erreur qui peut coûter très cher. En tant que vendeur professionnel, votre responsabilité ne s’arrête pas à la transaction. Le Code du travail est très clair sur ce point et s’applique aussi bien à la vente qu’à la location ou même à une cession à titre gratuit. Vous avez l’interdiction de remettre sur le marché un équipement de travail qui n’est pas conforme aux règles techniques de sécurité.

L’OPPBTP le rappelle explicitement : » Le Code du travail interdit la vente, la location ou la cession de matériel non-conforme » (article L4311-3). Si l’acheteur, qu’il soit professionnel ou particulier, se blesse avec la machine que vous lui avez vendue, sa première action en justice pourrait être de se retourner contre vous. Il argumentera, à juste titre, que vous lui avez vendu un équipement dangereux en toute connaissance de cause. Votre responsabilité civile et pénale peut alors être engagée.

La seule façon de vous défaire de cette responsabilité est de vous assurer que la machine ne sera plus jamais utilisée en l’état. Il existe deux solutions sécurisées. La première est la vente pour pièces, explicitement mentionnée sur la facture avec la mention « Vendu en l’état, pour pièces détachées uniquement, ne doit pas être remis en service ». La seconde, plus radicale et plus sûre, est la destruction. Dans ce cas, il est conseillé de faire établir une attestation de destruction par l’entreprise qui s’en charge. Ce document prouve que la machine a été physiquement mise hors d’état de fonctionner. Comme le précise Apave, cette attestation est cruciale, car elle vous protège si un acheteur de mauvaise foi remettait la machine en service à votre insu pour ensuite se retourner contre vous.

En somme, ne considérez jamais une machine non-conforme comme un actif à vendre. C’est une responsabilité à gérer. La vendre « en l’état » sans précautions revient à transférer une bombe à retardement tout en en gardant la goupille dans votre poche.

Dans quel ordre former un apprenti aux machines dangereuses pour couvrir votre responsabilité pénale ?

L’accueil d’un jeune en formation, notamment un apprenti, est un moment clé où la responsabilité de l’employeur est décuplée. L’initiation aux machines dangereuses ne peut être improvisée. Elle doit suivre un parcours pédagogique progressif et structuré, dont vous devez conserver la trace. En cas d’accident, la première question posée par l’inspection du travail sera : « Quelle formation et quelles instructions l’opérateur avait-il reçues ? ». Votre responsabilité pénale dépendra de la solidité de votre réponse.

Le principe fondamental est celui de la montée en compétence progressive, du moins risqué au plus dangereux. Envoyer un apprenti sur une toupie ou une dégauchisseuse dès les premières semaines est une faute professionnelle grave. En 2023, les accidents du travail ont causé 32 décès parmi les travailleurs de moins de 25 ans, une statistique tragique qui rappelle la vulnérabilité de ce public. Il est de votre devoir de construire une forteresse de précaution autour d’eux.

Un parcours de formation sécurisé doit être formalisé. Il commence systématiquement par la théorie : présentation de l’atelier, des règles de circulation, des dispositifs d’alerte, et surtout, formation aux risques généraux du métier du bois. L’apprenti doit savoir où sont les dangers avant même de toucher un outil. La pratique débute par l’outillage à main non motorisé, puis progresse vers les machines les plus simples et les moins exposantes, comme une perceuse à colonne. Chaque étape doit être validée par le tuteur avant de passer à la suivante. L’utilisation des machines standards (scie à ruban, ponceuse) se fait toujours sous supervision directe et constante d’un opérateur expérimenté. Les machines les plus dangereuses (toupie, dégauchisseuse-raboteuse) ne seront abordées qu’en fin de parcours, une fois que l’apprenti a démontré sa maturité, sa prudence et sa parfaite maîtrise des équipements précédents.

Voici un exemple de parcours de formation logique et défendable :

- Niveau 1 : Formation théorique sur les risques, les règles de sécurité, les EPI et la conduite à tenir en cas d’accident.

- Niveau 2 : Pratique sur les outils à main non motorisés pour maîtriser les gestes de base.

- Niveau 3 : Initiation aux machines simples à risques limités (ex: perceuse à colonne), sous supervision.

- Niveau 4 : Utilisation de machines standards (ex: scie à ruban, scie à format) sous la surveillance permanente du tuteur.

- Niveau 5 : Après des mois d’expérience et une validation formelle des compétences, autorisation sur les machines les plus dangereuses (toupie, dégauchisseuse), toujours avec un droit de regard du tuteur.

Cette traçabilité n’est pas de la bureaucratie. C’est la preuve matérielle que vous avez rempli votre obligation de formation et de protection, un document capital pour couvrir votre responsabilité pénale.

L’erreur d’acheter une machine combinée 5 opérations trop grosse pour votre local

L’attrait pour une machine combinée est compréhensible : gain de place apparent, polyvalence, coût potentiellement inférieur à l’achat de 5 machines séparées. Cependant, c’est souvent un mauvais calcul, surtout si l’on choisit un modèle surdimensionné pour la taille réelle de l’atelier. L’erreur fondamentale est de ne considérer que l’emprise au sol de la machine elle-même, en oubliant l’espace de dégagement et de travail indispensable à une utilisation sécurisée.

Le Centre Canadien d’Hygiène et de Sécurité au Travail (CCHST) le formule très bien : il faut qu’il y ait » suffisamment d’espace autour de la machine pour permettre de manœuvrer en toute sécurité la pièce sur laquelle on travaille, quelle qu’en soit la taille ». Sur une combinée, cet espace est considérable. Pour dégauchir ou raboter une planche de 3 mètres, il faut 3 mètres devant et 3 mètres derrière la machine. Pour utiliser la scie à format avec son chariot, il faut un dégagement latéral important. Souvent, ces aires de travail se chevauchent, rendant l’utilisation simultanée de plusieurs postes impossible et dangereuse.

Un atelier exigu où l’opérateur est contraint de travailler dans des positions inconfortables, de se contorsionner pour passer une pièce ou de frôler un mur ou une autre machine est un nid à accidents. Le risque de perte d’équilibre, de heurt ou de mauvaise manipulation de la pièce est démultiplié. La machine elle-même devient un obstacle à la sécurité. Avant tout achat, il est donc impératif de matérialiser au sol non seulement l’emprise de la machine, mais aussi et surtout les aires de service et de dégagement pour chaque fonction, avec les pièces les plus longues que vous travaillez habituellement.

Le tableau suivant donne une idée de l’espace total à prévoir, bien au-delà de la simple surface de la machine. Une combinée, bien que compacte, est en réalité très gourmande en surface utile.

| Type de machine | Surface machine (indicatif) | Espace de travail minimum | Surface totale nécessaire |

|---|---|---|---|

| Scie circulaire sur table | 2 m² | 4 m² | 6 m² |

| Dégauchisseuse | 1,5 m² | 3,5 m² | 5 m² |

| Combinée 5 opérations | 3 m² | 9 m² | 12 m² |

En conclusion, mieux vaut parfois deux ou trois machines plus petites et bien placées qu’une énorme combinée qui paralyse l’atelier et crée des situations dangereuses. L’ergonomie du poste de travail et la fluidité de la circulation sont des composantes essentielles de la prévention.

À retenir

- La responsabilité de l’employeur est de garantir un niveau de sécurité effectif, le marquage CE n’étant qu’un moyen parmi d’autres.

- Le rétrofit d’une machine ancienne est une démarche d’ingénierie qui doit être documentée via une analyse de risque et d’impact.

- La traçabilité est votre meilleure défense : reconstituez les notices, formalisez les parcours de formation et surtout, utilisez le DUERP comme le journal de bord de votre culture de sécurité.

Comment rédiger le Document Unique (DUERP) pour un atelier de menuiserie sans payer un consultant ?

Le Document Unique d’Évaluation des Risques Professionnels (DUERP) est souvent perçu comme une contrainte administrative complexe, poussant de nombreux dirigeants à externaliser sa rédaction. C’est une erreur. Personne ne connaît mieux les risques de votre atelier que vous et vos salariés. Rédiger vous-même votre DUERP est non seulement possible, mais c’est aussi le meilleur moyen de vous approprier la démarche de prévention et de la rendre vivante. Pour un atelier avec des machines anciennes, le DUERP est la pierre angulaire de votre défense juridique.

La méthode est simple et logique. Le DUERP se structure par « unités de travail ». Dans votre cas, vous aurez au minimum une unité « Atelier », et peut-être d’autres comme « Pose sur chantier » ou « Bureau ». Pour l’unité « Atelier », vous devez lister tous les dangers. Ne soyez pas générique. Au lieu de « risque de coupure », soyez précis : « Risque de coupure sur dégauchisseuse (modèle X) lié au contact avec l’arbre porte-fers ». Pour chaque danger identifié, vous devez évaluer le risque (fréquence d’exposition, gravité potentielle) et surtout, décrire les mesures de prévention déjà en place.

C’est ici que tout votre travail de rétrofit prend son sens. Pour la dégauchisseuse, les mesures seront : « Protecteur à pont installé le [date] », « Système de freinage par injection de courant installé le [date] », « Notice reconstituée et affichée le [date] », « Formation des opérateurs réalisée le [date] ». Le DUERP devient le réceptacle de toutes vos actions. Pour vous aider, vous pouvez vous appuyer sur les ressources gratuites et excellentes de l’OPPBTP, qui a publié des fiches de sécurité pour les 18 types de machines à bois les plus courants. Ces fiches, couvrant 95% des équipements des ateliers, sont une base documentaire inestimable pour identifier les risques et les mesures de prévention standards.

Checklist pour votre DUERP spécial machines anciennes

- Identifier chaque machine : Dans l’unité de travail « Atelier », créez une ligne par machine ancienne en précisant son modèle et sa fonction.

- Lister les dangers spécifiques : Pour chaque machine, détaillez les risques : happement, coupure, projection, bruit, poussières, risques électriques.

- Décrire les mesures de prévention : Listez précisément chaque action de rétrofit (ajout de protecteur, freinage, aspiration) avec la date de mise en œuvre.

- Utiliser les fiches OPPBTP : Téléchargez les fiches sécurité gratuites correspondant à vos machines pour ne rien oublier et justifier vos analyses.

- Planifier les actions restantes : Si des risques ne sont pas encore maîtrisés, inscrivez les actions à mener dans un plan d’action annexé au DUERP (quoi, qui, quand, comment).

Enfin, votre DUERP doit vivre. Mettez-le à jour au minimum une fois par an, et surtout, après chaque accident, chaque modification d’un poste ou chaque nouvelle information sur un risque. Ce document dynamique et sincère est la preuve irréfutable de votre engagement actif pour la sécurité.